Giudica l'amore chi non l'ha mai incontrato

TECNOLOGIE ELETTRONICHE

… studiare, studiare ed ancora studiare,

è il solo modo di capire quanto possa

essere grande sia la propria ignoranza!

La Ceramica - Preparazione

PREPARAZIONE DELLE PASTE

Tanto le materie prime argillose che quelle ausiliarie

vengono sottoposte a trattamenti preliminari allo

scopo di raggiungere un elevato grado di finezza.

Per quanto riguarda la preparazione dell'argilla questa

può' essere effettuata allo stato secco a mezzo di

mulini a palle, frantumatoi centrifughi e disgregatori

a martello. Per le argille in cui siano presenti detriti

pietrosi sono particolarmente indicate le molazze.

Come indica schematicamente la figura a lato, queste

macchine sono costituite da una pista circolare perfo-

-rata verso la parte più' interna.

Sulla parte piena della pista e su quella forata ruotano

rispettivamente due ruote di dimensioni diverse in

maniera che i momenti di rotazione rispetto all'asse

risultino eguali.

L'argilla viene caricata nella zona periferica della pista

e dopo essere stata frantumata dalla macina esterna

per l'azione di coltelli raschiatori converge verso la

pista interna dove,per l'azione della seconda macina,

viene costretta a trafilare attraverso la zona forata.

Un sottostante raccoglitore distribuisce l'argilla maci-

-nata ad altri frantumatoi, attraverso i quali si rag-

-giunge man mano il grado di finezza desiderato

( con le molazze non si possono raggiungere grani di spessore inferiore ai 5mm ).

Per la preparazione delle materie ausiliarie che si trovano in natura allo stato di

sabbia o roccie dure si impiegano di ordinarlo molazze, laminatoi e mulini

polverizzatori.

Per la fabbricazione della porcellana elettrotecnica e nei casi in cui si voglia ottenere

prodotti molto omogenei e puri, e' preferibile preparare l'argilla per via umida, ossia

sciogliendo l'argilla in acqua e lasciando depositare le impurita' che sono in genere

non solubili.

L'argilla,cosi' purificata attraverso il defluime-

-nto in una successione di vasche di decanta-

-zione prende il nome di barbottina.Da questa

viene tolta l'acqua a mezzo di filtri pressa in

quantità' tale da non compromettere la plasti-

-cità' dell'impasto.

Spesso con mulini od impastatrici sotto vuoto

si provvede anche a togliere le eventuali tracce

di aria che potrebbero favorire in fase di cottura

la rottura del pezzi.

In taluni impianti il rassodamento della barbot-

-tina e'effettuato con filtri continui a tamburo.

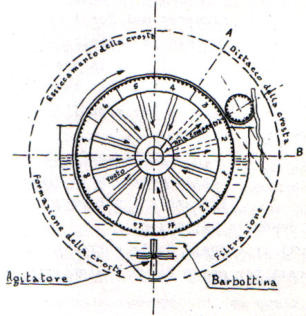

Come indica la figura a lato, questa macchina

consiste essenzialmente in un tamburo ad asse orizzontale, immerso per meta' nella bar-

-bottina e suddiviso in tanti settori, ciascuno dei quali e' chiuso in corrispondenza della

superficie esterna del tamburo da una tela filtrante molto fine.

Ogni settore e' collegato,per mezzo di una tubazione ad un collettore centrale che

durante la rotazione del tamburo immette aria compressa o vi pratica il vuoto a

seconda che il settore si trovi nella zona AB o nella rimanente.

Non appena un settore si immerge nella barbottina l'aspirazione effettuata dal collettore

provoca il passaggio di acqua all'interno del settore mentre sulla tela filtrante si deposita

l'argilla con uno spessore crescente con l'angolo di rotazione.

Nel momento che ciascun settore esce dalla vasca che

contiene la barbottina prosegue ancora l'azione aspirante

del collettore e ciò provoca il prosciugamento della pasta

argillosa.Successivamente il collettore immette nel set-

-tore aria compressa per facilitare il distacco della pasta

effettuato mediante coltelli raschiatori .

Altri apparecchi rassodatori, come quello mostrato a lato,

agiscono invece per un effetto di evaporazione.

Un getto di aria. calda, prodotto di ricupero del forni di

cottura, investe la barbottina atomizzata dal ventilatore

centrifugo ed attraverso la bocca di aspirazione riconflu-

-isce all'esterno.

L'argilla essiccata si raccoglie nella parte conica della camera e per mezzo di un nastro

trasportatore e' condotta nei silos.

I grani più' minuti trascinati dalla corrente gassosa vengono invece ricuperati per mezzo di

un ciclone.

ESSICCAMENTO

Tutti i materiali ceramici, dopo la formatura sono sottoposti ad un processo di essic-

-camento. Non e' infatti possibile cuocere il materiale formato di fresco, perche'la rapida

vaporizzazione dell'acqua igrometrica e di lavorazione contenuta nel materiale provoche-

-rebbe la fenditura o la frantumazione dei modelli.

L'operazione di essiccamento si rende inoltre necessaria per conferire al materiale crudo

un grado di compattezza e resistenza tale da poterlo infornare senza inconvenienti.

L'essiccamento può essere effettuato disponendo i modelli in una corrente di aria calda.

In tal caso l'evaporazione avviene in corrispondenza della superficie del materiale e man

mano che le parti più periferiche di questo si essiccano nuova acqua è richiamata verso

l'esterno attraverso una infinità di canaletti capillari.

L'essiccamento si compie quindi dall'esterno verso l'interno e provoca inevitabilmente un

certo ritiro del materiale e la nascita di piccole porosità.

L'impiego di raggi infrarossi, quanto i pezzi siano di piccole dimensioni consente di effet-

-tuare l'essiccamento con eccezionale rapidità'. Polche' l'acqua non si lascia attraversare

facilmente dalle radiazioni infrarosse la trasformazione di energia raggiante in calore si

compie per la maggior parte in essa.

Dato che l'acqua si trova soprattutto all'interno del modello, avviene che i materiali di

piccolo spessore si riscaldino, contrariamente a quanto si verifica nel caso precedente,

dall'interno verso l'esterno, cosicché' la parte'centrale del pezzo viene ad essere più'

calda di quella periferica.

Tali condizioni estremamente favorevoli, per una rapida evaporazione,non si verificano

invece per pezzi di considerevole spessore; infatti in questi casi l'acqua si distribuisce in

tanti strati, sovrapposti dei quali quelli più' periferici impediscono la penetrazione delle

radiazioni.

In altri termini l'essiccamento non potrà' più'compiersi dall'interno verso l'esterno.

Nel trattarnento con raggi infrarossi, allo scopo di ridurre fenomeni di diffusione della

radiazione da parte della superficie del modello,e' conveniente pigmentare le paste

con anilina.

Come sorgenti di raggi infrarossi si usano di solito lampade speciali da 250 watt. Il

filamento e' in genere di carbone. Per una temperatura di questo di 1200°C il rendimento

di radiazione e' di circa il 70%.

COTTURA DEI MATERIALI CERAMICI

La cottura rappresenta per tutte le ceramiche la fase più importante e delicata, ed ha

lo scopo di eliminare sia l'acqua idrometrica rimasta dopo l'essiccamento, sia quella

contenuta nei silicati idrati che,per tale effetto, si trasformano in composti anidri.

La maggior parte dei materiali ceramici, ed in particolare

quelli ricoperti di smalti vetrificanti risultano faciimente

inquinabili dai prodotti di combustione.

Nei forni a combustibile liquido o solido o gassoso nasce

quindi il problema di provvedere alla protezione dei modelli

durante la cottura.

Particolarmente indicativo e' il forno a muffola illustrato

schematicamente a lato, nel quale e' precluso l'ingresso

delle fiamme nelle camere di cottura.

La temperatura massima di cottura e' compresa trai 1000

ed i 1400°C, ma è necessario che questa cresca, lenta-

-mente nel tempo dalla temperatura ambiente a quella

massma secondo una legge di variazione che è in stretta

relazione con la successione delle trasformazioni chimiche

che si prevedono verificarsi in un determinato impasto

Particolarmenmente lenta deve essere la fase iniziale di riscaldamento durante la quale

viene eliminata l'acqua igrometrica e successivamente quella che si produce per la decom-

-posizione di alcuni idrati, come l'idrato ferrico e quelli della silice.

La produzione di vapore all'interno dei pezzi potrebbe infatti provocare la loro rottura.

Dalle semplici osservazioni fatte può' dedursi che la riuscita di una cottura, dipende dagli

organi di regolazione predisposti per la realizzazione di un definito programma di cottura.

Per la porcellana elettrotecnica la durata totale della cottura e' di circa 90-100 ore e nei

forni a carbone il consumo di combustibile e' di circa 2 kg per kg di materiale cotto.

Per questi tipi di ceramiche e' peraltro consigliabile l' impiego di forni elettrici a funziona-

-mento continuo (forni elettrici a tunnel) sia perchè consentono una migliore regolazione

della temperatura, sia perche' la trasmissione del calore dalle resistenze ai pezzi avviene

per irradiazione ed e' quindi da escludere una possibilità' di inquinamento dei pezzi in cot-

-tura, anche perche' le. resistenze, sono spesso immerse, almeno in gran parte entro la

camicia di refrattario che impedisce la dispersione del calore all'esterno.

Nei forni a tunnel in cui il materiale si avvicina progressivamente alla zona di cottura

per mezzo di carrelli o nastri trasportatori, affinchè' questo possa riscaldarsi

gradualmentè,come richiesto dalla curva termica, le resistenze elettriche sono divise

in vari settori in ciascuno dei quali e' diversa la potenza elettrica che si trasforma in

calore.

Durante la cottura della maggioranza del materiali ceramici, in corrispondenza di

una temperatura dell'ordine dei 1000-1100°C e' richiesto un cambiamento

dell'atmosfera del forno da ossidante in riducente. Mentre nei forni a fiamma ciò può

essere fatto variando la condotta del fuoco nei forni elettrici oil problema è risolto

immettendo nella camera del forno dell'Ossido di Carbonio.

Si dice ossidante l'ambiente che si ottiene con una combustione in eccesso di aria,

riducente quando l'aria comburente è in difetto rispetto alla quantità del combustibile.

Per gli elementi riscaldatori per temperature inferiori ai 1100°C, si usano in genere

leghe al nichel cromo (80% Ni - 20% Cr), per temperature sino a 1300°C le leghe al

ferro, cromo, alluminio e cobalto (Kanthai) e per temperature sino a 1500°C il

Carburundum, materiale formato da una combinazione di carbonio e silicio. A

seconda delle percentuali di questi o dei vari processi di fabbricazione ha differenti

caratteristiche di impiego e denominazioni: quarzilite, silite, globar, gesiwid.

Le resistenze al carborundum usate in forma di bacchette presentano l'inconveniente di

aumentare la propria resistenza con l'uso, quelle al Kanthal divengono invece fragili quando

siano portate alla temperatura di esercizio indicata.

La potenza elettrica richiesta e' dell'ordine di 30 - 40 Kw per m3 di forno.

Lorem Ipsum Dolor

Cupidatat excepteur ea dolore sed in adipisicing id? Nulla lorem deserunt aliquip officia reprehenderit fugiat, dolor excepteur in et officia ex sunt ut, nulla consequat. Laboris, lorem excepteur qui labore magna enim ipsum adipisicing ut. Sint in veniam minim dolore consectetur enim deserunt mollit deserunt ullamco. Mollit aliqua enim pariatur excepteur. Labore nulla sunt, in, excepteur reprehenderit lorem fugiat. Ipsum velit sunt! Non veniam ullamco amet officia ut, ex mollit excepteur exercitation fugiat eu ut esse cupidatat in velit. Non eu ullamco in pariatur nisi voluptate mollit quis sed voluptate ea amet proident dolore elit. Occaecat nostrud dolore sunt, ullamco eu ad minim excepteur minim fugiat. Nostrud culpa eiusmod dolor tempor et qui mollit deserunt irure ex tempor ut dolore. Dolore, nostrud duis ad. In nulla dolore incididunt, sit, labore culpa officia consectetur mollit cupidatat exercitation eu. Aute incididunt ullamco nisi ut lorem mollit dolore, enim reprehenderit est laborum ut et elit culpa nulla. Excepteur fugiat, laboris est dolore elit. In velit lorem id, et, voluptate incididunt ut ad in sunt fugiat, esse lorem. Nisi dolore ea officia amet cillum officia incididunt magna nisi minim do fugiat ut nostrud dolore Qui in est in adipisicing ea fugiat aliqua. Reprehenderit excepteur laboris pariatur officia sit amet culpa aliquip quis elit eiusmod minim. Sint ut ut, proident in mollit do qui eu. Pariatur et cupidatat esse in incididunt magna amet sint sit ad, sunt cillum nulla sit, officia qui. Tempor, velit est cillum sit elit sed sint, sunt veniam.

© Irure ut pariatur ad ea in ut in et. In incididunt sed tempor